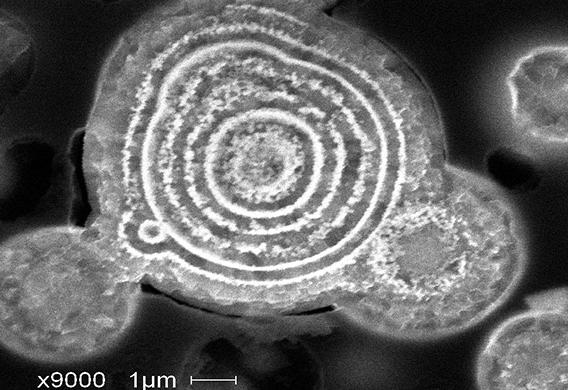

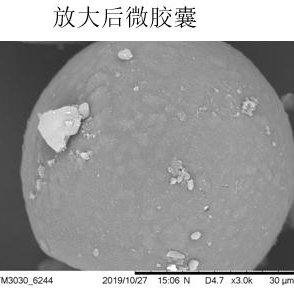

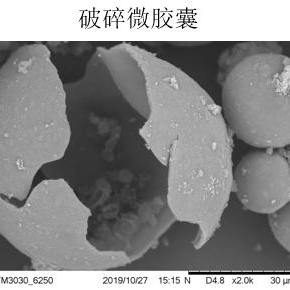

微胶囊制备技术起源于20世纪50年代,美国NCR公司1954年首次向市场投放了利用微胶囊制造的第一代无碳复印纸,开创微胶囊新技术的时代。微胶囊指具有聚合物壁壳的微型容器或包物,其大小一般为5-200μm不等,形状多样,取决于原料与制备方法。其中制备微胶囊的过程称为微胶囊化,指将固体、液体或气体包埋在微小而密封的胶囊中,使其只有在特定条件下才会以控制速率释放。经过多年发展,微胶囊应用领域已经拓展到化工涂料、纺织面料、工业胶黏剂、电子产品热管理、打印粉末等众多领域。

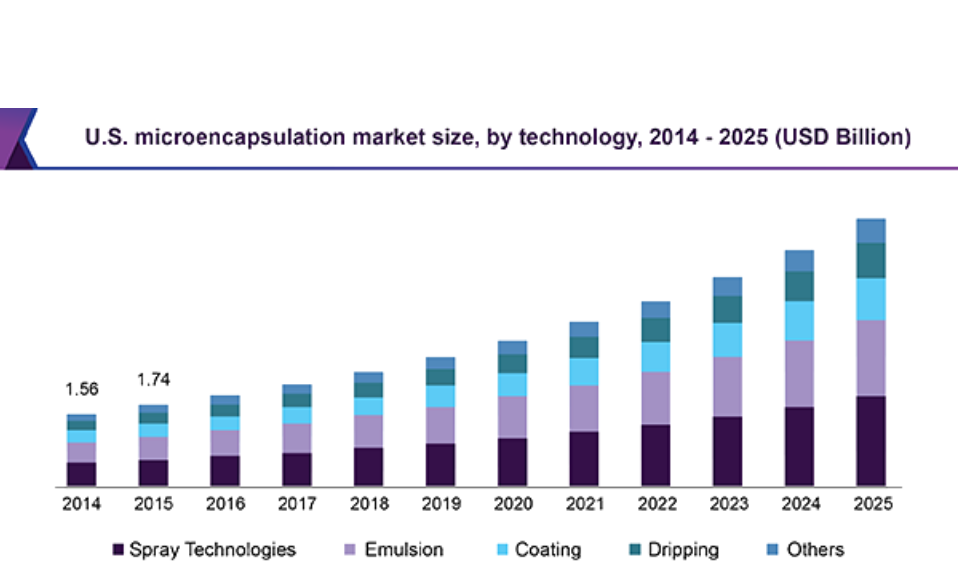

2018年全球微胶囊市场规模为78.8亿美元,根据Grand View Research, Inc.的一份新报告,到2025年,全球 微胶囊市场规模预计将达到193.5亿美元,在预测期内的复合年增长率为 13.7%。药品、家庭和个人护理行业对微胶囊香料、漂白活化剂和抗菌化合物的需求不断增长,预计将推动微胶囊行业增长。由于高品质的微胶囊产品生产过程复杂,对流程工艺要求高,同时应用场景广泛,各种微胶囊行业领域细分,以至于国内的高端工业品级微胶囊产品市场长期被国外企业垄断,以赢创、巴斯夫、旭化成等为代表的欧美日本企业占据了各细分微胶囊产品领域95%以上的市场份额。国内微胶囊生产企业大部分产品应用低端消费品,无法生产满足工业需求的高品质微胶囊产品。同时由于近年新冠疫情导致国外企业产能不足,各大传统微胶囊企业给到国内下游应用企业的配额紧张,国产替代需求旺盛,市场空间巨大。

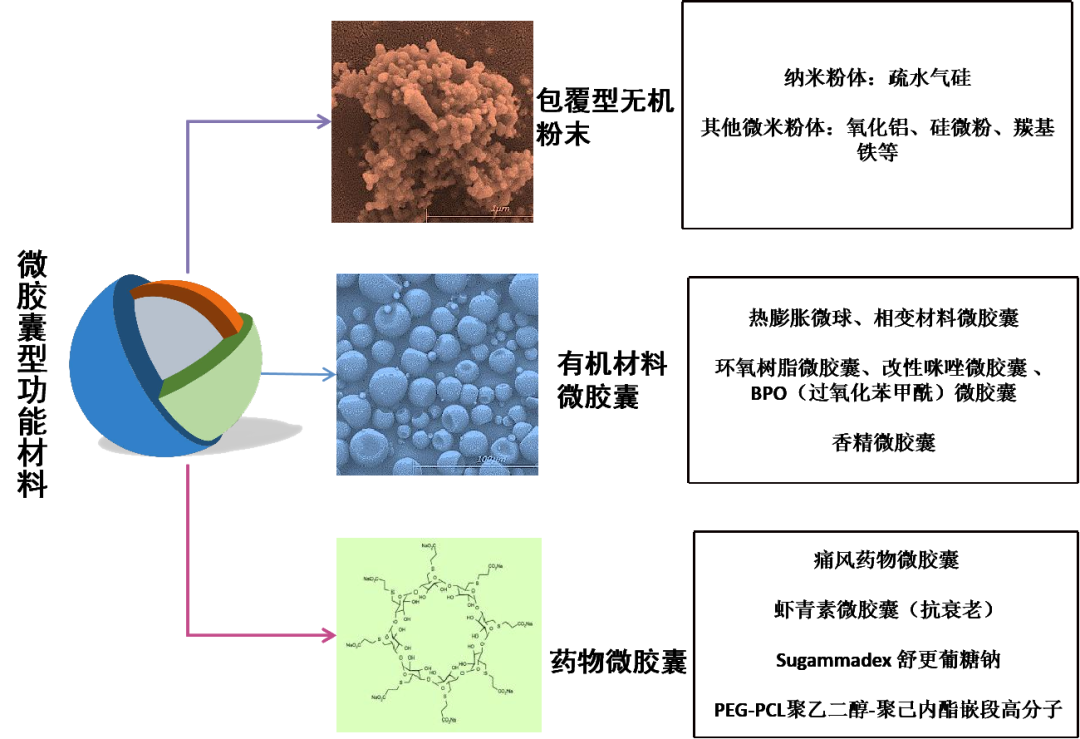

微胶囊产品从包裹的芯材来分类可分为无机微胶囊产品、有机微胶囊产品、药物微胶囊产品等等,从外壳壳体分类可分为永久封装的防渗壳、特定条件释放壳及缓释壳。

无机功能材料微胶囊

微米功能材料微胶囊

无机功能材料的微胶囊化,赋予各类复合材料特殊的功能,广泛用于高端涂层、胶粘剂以及塑料等下游材料。微米功能材料微胶囊产品包括以微胶囊化包覆的球形氧化铝、氮化硼、氮化铝、碳化硅、羰基铁、碳纤维微粉等,这类中高端功能填料长期被日企(如新日铁、住友、电化、日本轻金属、TDK等)、德国巴斯夫、美国迈图、圣戈班等所垄断。

新日铁、住友、电化、日本轻金属等日本企业,在国内氧化铝微胶囊、氢氧化铝为微胶囊、氧化锌微胶囊、氮化铝微胶囊的出货量在4000吨/年,平均价格10万/吨,总市场容量在4亿元/年。德国巴斯夫(羰基铁事业部),国内羰基铁粉微胶囊出货量在1000吨/年,平均价格在20万/吨,总市场容量在2亿元/年。美国迈图、圣戈班,在国内氮化硼微胶囊出货量在200吨/年,平均价格在80万/吨,总市场容量在1.6亿元/年。

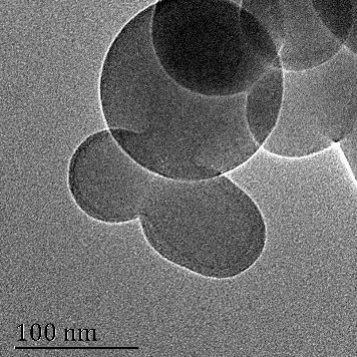

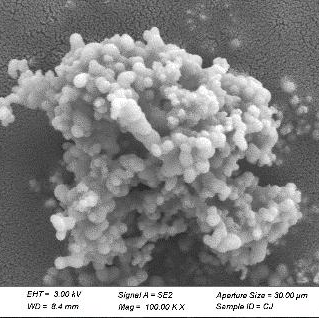

纳米功能材料微胶囊

以气相纳米二氧化硅(气硅)、纳米二氧化钛(气钛)为代表的纳米功能材料微胶囊应用广泛,其中重要应用之一是作为喷墨打印机墨粉的重要组成原料,因墨粉需要保持长期干燥、高度的流动性和电荷稳定性,需要对气相纳米粒子做微胶囊化包覆处理。由于高标准的品质要求,产品依然高度依赖进口,微胶囊型纳米粒子产品一直被德国赢创、美国卡博特、日本德山等欧美日企业垄断,富士施乐、爱普生、理光、美能达、佳能、惠普等中国工厂,国内企业如汉光科技、科密、宝特龙科技、鼎龙化学等原料采购均依赖上述公司。

赢创、卡博特、德山在国内气相二氧化硅微胶囊、气相二氧化钛微胶囊、气相三氧化二铝微胶囊出货量在2000吨/年,平均价格在60万元/吨,总市场容量预计在12亿元/年。

有机功能材料微胶囊

环氧树脂、固化剂微胶囊

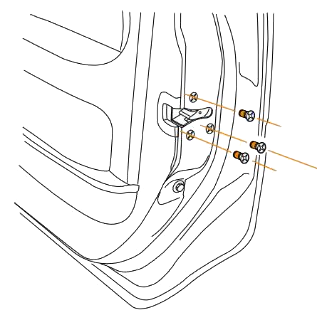

微胶囊在胶黏剂领域也拥有广泛应用,通过微胶囊化技术将A/B双组分中的一个组分进行封装,可以实现单组分储存、涂装,大大提高生产效率,在流水线装配领域有着广泛的应用和迫切需求。如预涂装螺丝紧固胶,产品主要被美国3M,美国ND工业、日本CB垄断。国内企业如德邦、康达新材、回天等无法生产该胶水,其核心痛点是无法生产含有可固化树脂芯材的微胶囊。如单组分环氧芯片底部填充胶,核心组分为固化剂微胶囊,被日本旭化成、富士化学等企业垄断,产品售价达5000~8000元/kg。从市场来看,单组分螺丝紧固胶市场:美国3M、ND工业、日本CB在国内的单组分螺丝紧固胶的出货量合计为1000吨/年,售价在600元/kg,即60万元/吨,市场总量约为6亿元/年,其中环氧树脂微胶囊在胶水中的成本占比70%,折合微胶囊的市场容量约为4.2亿元/年。

旭化成,咪唑类环氧固化剂微胶囊,售价8000元/kg,即800万元/吨,年进口量在20~30吨之间,市场总量约为1.6~3.2亿元/年;富士化学,改性胺类环氧固化剂微胶囊,售价800~1000元/kg,即80~100万元/吨,年进口量在50~100吨之间,市场总量约为0.4~1亿元/年;四国化成、味之素接枝类环氧固化剂微胶囊,售价在300~400元/kg,即30~40万元/吨,年进口量在200~300吨之间,市场总量约为0.6~1.2亿元/年。

可膨胀微胶囊

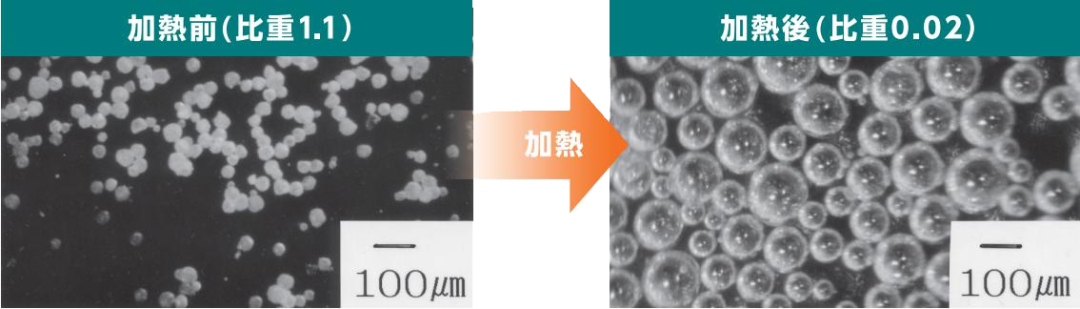

可膨胀微胶囊作为微胶囊包覆技术一个分支,可膨胀微球是将液化气体包覆在热塑性塑料外壳内。当加热时,气体的内压增大,热塑性壳体变软,造成微球的体积惊人地增大,气体仍在球内。膨胀微球在汽车内饰、皮革处理、汽车密封条、车身减重填充物、低密度密封剂、哑光/3D印刷油墨、鞋底材料等领域有着广泛的应用。

目前全球90%的可膨胀微球被阿克苏诺贝尔、日本松本油脂所垄断。阿克苏诺贝尔、日本松本油脂、日本吴羽膨胀微胶囊,全球产能约3万吨,在国内年销售量为5000~8000吨/年,售价在8~15万元/吨,市场规模在8~12亿元/年。

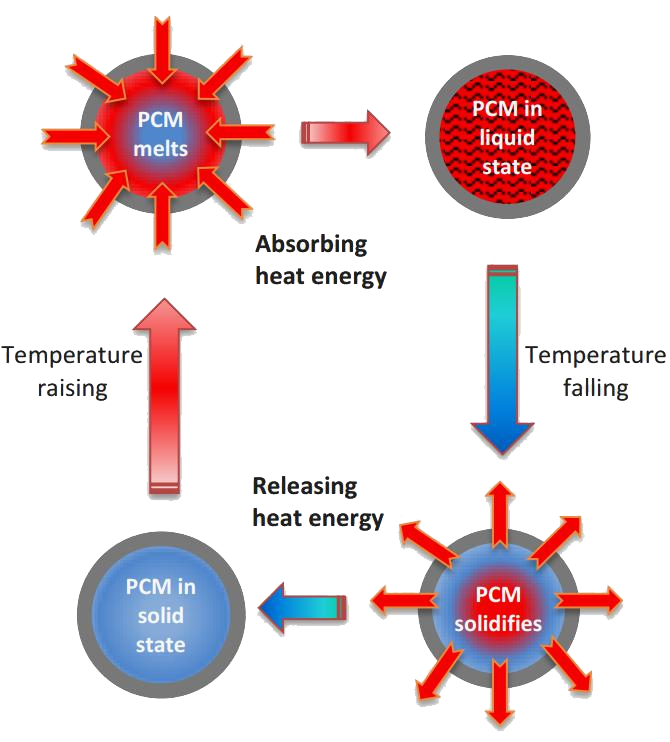

相变材料微胶囊

纺织服装涂层/纺丝/发泡填充用相变微胶囊

相变微胶囊在纺织品制造领域的应用最早是美国Outlast公司在1988年为美国国家航空航天局NASA研发,其目的是保护宇航员免受太空温度骤变,该技术后已引入民用领域,由此智能调温纺织品进入民用市场。Outlast拥有全球300多家包括耐克、阿迪达斯、彪马在内的户外运动、床上用品、服装和鞋袜客户。ENCAPSYS微胶囊产品年产值业达1亿美金,MICROTEK相变微胶囊产品年产值达6000万美金。国内相变纺织品正处于起步阶段,包括李宁、安踏、罗莱、顾家、斯塔尔在内的头部企业均已涉足该领域,预计未来1~2年内国内市场规模将达1亿元/年。

电子通信用相变微胶囊

有效的热管理是维持电子设备、新能源汽车电池模组低延迟、快速度、低功耗运作的关键因素之一,将相变微胶囊引入到热量管理材料中,可以有效协助应对瞬态热负荷对设备的影响。

目前电子通信中相变微胶囊的应用产品包括:

01、手机电池背板。为在快充中电池急速发热情况下保护电池及电路,在电池背板面添加含有相变微胶囊的复合材料,能够有效缓解充电过程中的电池温升,延长大功率充电的持续时间。

02、手机快充。小体积、高功率手机快充快速普及,含有相变微胶囊的灌封胶、凝胶,能够有效延缓充电温升,维持较长时间的高频充电。

03、智能穿戴电子。功能集成化程度越来越高,含有相变微胶囊的蓄热垫片,能够有效延缓芯片温升,维持较长时间通信。

04、新能源汽车电池模组。在高低温差下的恒温需求,含有阻燃相变微胶囊的复合材料,能够维持汽车电池温度恒定。

05、通讯基站。为满足极端环境下的恒温需求,含有阻燃相变微胶囊的结构复合材料,能够有效维持基站内部器件的温度恒定。

相变微胶囊干粉(电子级)国内消费电子企业,如OPPO、VIVO、小米等手机已经在手机电池背板中使用含有相变微胶囊的复合材料,小天才等智能手表厂商在芯片涂覆胶中添加相变微胶囊,手机快充开始使用含有相变微胶囊的储热灌封胶、储热凝胶产品。目前的市场容量预估为500~1000万元/年。未来2~3年将迎来大规模普及使用。